Spawanie orbitalne metodą TIG. Wyposażenie stanowiska.

Autor- Agnieszka Kiszka – Rzeczoznawca, Inspektor, Specjalista ds Szkoleń Technicznych

Spawanie orbitalne TIG, 141, 142 (spawanie nietopliwą elektrodą wolframową w osłonie gazów) realizowane jest na stanowiskach wyposażonych w:

- Źródło spawalnicze. Urządzenia do spawania metodą TIG pozwalają również na realizację technologii spawania metodą 111 (MMA, elektroda otulona).

- Głowice spawalnicze.

W praktyce wykorzystywane są trzy rodzaje głowic do spawania orbitalnego:

Zamknięte, zdj. 1, zdj.2. Łuk spawalniczy jarzy się wewnątrz oprzyrządowania. Służą do realizacji spawania metodą 142, czyli bez dodatku spoiwa. Głowice zamknięte stosowane są do spawania elementów o niewielkiej średnicy i grubości ścianki. Zaletą głowicy zamkniętej jest brak szkodliwego odziaływania łuku metody TIG na operatora. Stosowanie przyłbicy spawalniczej w przypadku zastosowania tej głowice nie jest konieczne.

Zdj. 1. Widok głowicy zamkniętej FCH firmy Fronius w trakcie realizacji procesu spwania bez dodatku materiału w postaci spoiwa.

Zdj. 2. Widok złącza spawanego rur wykonanego bez dodatku spoiwa z zastosowaniem głowicy zamkniętej FCH firmy Fronius.

Otwarte, zdj. 3. Łuk spawalniczy jarzy się „na zewnątrz” oprzyrządowania. Głowice otwarte stosowane są zazwyczaj do spawania elementów o większej średnicy i grubości ścianki aniżeli głowice zamknięte. Zastosowanie głowicy otwartej daje możliwość spawania zarówno z jak i bez dodatku spoiwa. W tym przypadku operator musi być wyposażony w przyłbice spawalniczą z uwagi na fakt szkodliwego oddziaływania łuku metody TIG na narząd wzroku i skórę.

Zdj. 3. Widok głowicy otwartej FOH firmy Fronius w trakcie realizacji procesu spawania.

Głowice specjalnego przeznaczenia znajdują zastosowania głównie w przemyśle energetycznym do spawania rur z dnami sitowymi.

- Sterownik. Pozwala na wprowadzenie zmiennych takich jak przykładowo średnica elementu, grubość ścianki spawanego detalu, rodzaj spawanego materiału. Na tej podstawie generowane jest pole parametrów umożliwiające uzyskanie złącza o metalicznej ciągłości.

- Butle gazowe wraz z osprzętem i elementami doprowadzającymi gaz osłonowy od strony grani, zestawem korków dedykowanych dla różnych średnic rur.

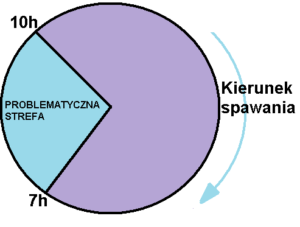

W trakcie spawania orbitalnego elektroda wolframowa prowadzona jest po obwodzie spajanego detalu, element łączony zamocowany jest nieruchomo. Zaletą tego rozwiązania jest fakt, iż technologię tą można wykorzystać do spawania rurociągów, przykładowo takich które uległy awarii i niemożliwym jest umieszczenie ich na obrotniku. Mobilność głowic spawalniczych wchodzących w skład stanowiska do spawania orbitalnego pozwala na spawanie sekcji rurociągów bezpośrednio w wykopie. Wadą specyfiki spawania orbitalnego, czyli poruszania się elektrody wolframowej po obwodzie spawanej sekcji jest zmienność pozycji spawania w każdej sekundzie trwania procesu, rys. 4.

Rys. 4. Schemat spawania orbitalnego z uwzględnieniem strefy powodującej szczególne problemy z utrzymaniem jeziorka ciekłego metalu.

W procesie spawania rury można wyodrębnić obszar, w którym uzyskanie odpowiednio ukształtowanej spoiny może okazać się problematyczne.

Spoina czołowa na złączu rurowym powinna się cechować co najmniej płaskim licem i granią. W obszarze zaznaczonym na rysunku 4 mogą pojawiać się niezgodności takie jak wklęśnięcie lica, wyciek grani i w przypadku złączy ze stopów aluminium niewypełnienie rowka. Z uwagi na trudności z poprawnym ukształtowaniem spoiny, w trakcie trwania procesu spawania następuje zmienność parametrów procesowych w odniesieniu do pozycji, którą aktualnie zajmuje elektroda względem detalu. W przypadku różnych materiałów konstrukcyjnych obszar ten może ulec zmianie.

Do niewątpliwych i najważniejszych zalet zastosowania stanowisk do spawania orbitalnego TIG należy zaliczyć bardzo dobrą jakość spawanych detali.

Ze względu na automatyczny charakter procesu mamy dobrą powtarzalność wykonanych detali.

Warunkiem otrzymania wysokojakościowych połączeń spawanych jest jednak bardzo dokładne przygotowanie powierzchni styku, rowka spawalniczego, a także precyzyjne zestawienie detali najlepiej z zastosowaniem spoin sczepnych.

Przy produkcji wielkoseryjnej zastosowanie stanowisk do spawania orbitalnego będzie przynosiło wiele korzyści. Kolejną zaletą stosowania stanowisk do spawania orbitalnego jest brak konieczności zatrudniania spawaczy certyfikowanych w metodzie TIG i dla połączeń rurowych. W przypadku spawania orbitalnego personel wykonujący połączenia powinien posiadać certyfikat operatora stanowiska, na którym realizowany jest proces spawania.

Literatura:

- Górka J., Grzesica K., Golda K.: „Technologia spawania orbitalnego metodą TIG austenitycznej stali nierdzewnej X5CrNi18-10”. Przegląd Spawalnictwa nr 5, 2018, s. 55-59.

- Kiszka A.: „Spawanie orbitalne rur metodą TIG i A-TIG”. Stal Metale & Nowe Technologie, 7-8, 2013, s. 63-66.

- Nowacki J., Dąbrowski A., Łukojć A.: „Technologiczne aspekty automatycznego spawania orbitalnego stali duplex”. Przegląd Spawalnictwa, 8-10, 2002, s. 35-40.